English

English

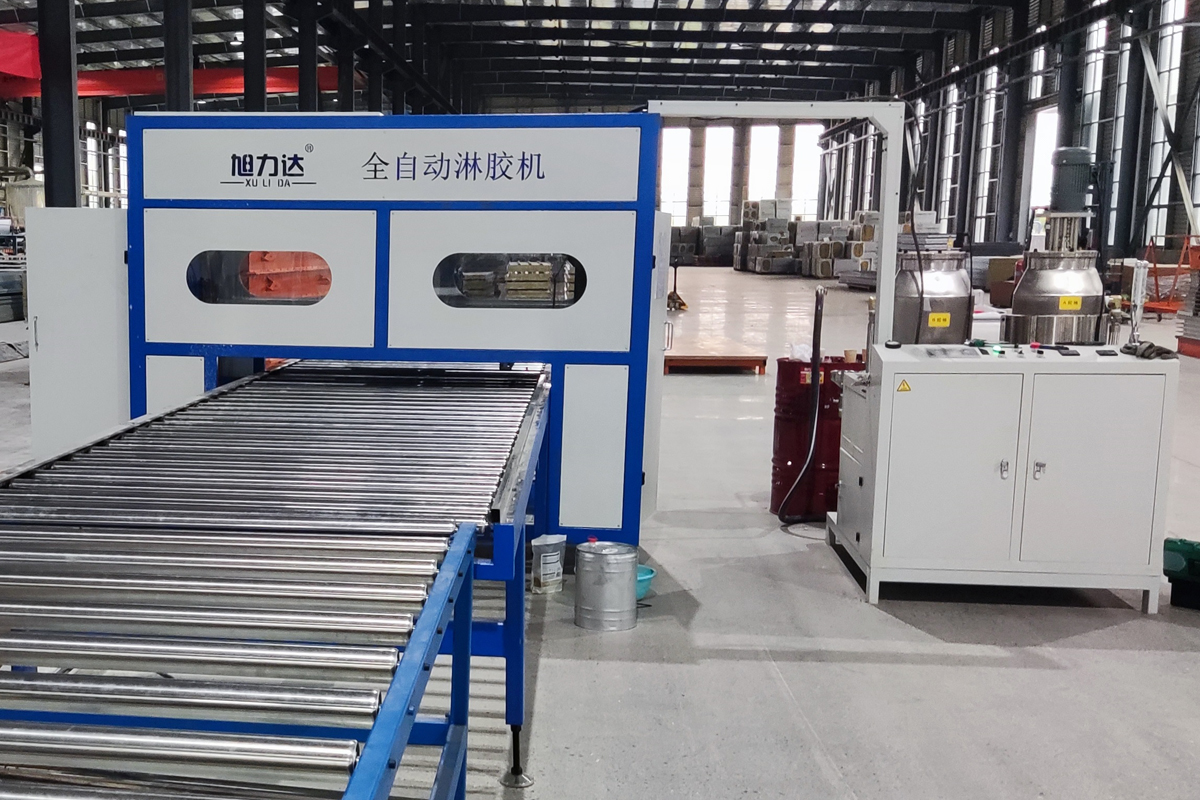

板材尺寸不一时,全自动淋胶机如何保持出胶量一致?

全自动淋胶机在面对尺寸不一的板材时,要确保出胶量一致,核心在于将传统的“固定路径”出胶模式,升级为“动态跟随、智能调控”的闭环控制模式。这主要依赖于以下几项关键技术的协同工作:

**1. 视觉识别与精确定位系统:**

这是实现精准淋胶的首要前提。机器通过高分辨率摄像头或激光传感器,在板材上线时快速扫描,准确识别其轮廓、尺寸和在工作台上的具体位置。系统将这些数据实时传输给主控中心,为主控中心规划出精确的淋胶轨迹提供依据,确保淋胶路径与板材边缘完美匹配,避免因对位不准造成的胶量浪费或缺失。

**2. 动态参数匹配与流量控制:**

主控中心内置了丰富的工艺配方。当视觉系统识别出当前板材的尺寸(如长度、宽度)后,系统会自动调用或计算与之匹配的淋胶参数。这包括:

* **出胶阀的开关逻辑:** 严格控制阀门的开启与关闭时机,确保胶水只涂覆在板材表面,路径两端无堆积或拉丝。

* **胶泵流量的精确调节:** 通过伺服电机驱动的精密齿轮泵或计量泵,根据板材尺寸(主要是长度变化)和预设的胶线规格(如宽度、厚度),实时、无级地调整输出流量。对于较长板材,系统会维持稳定流量;对于较短板材,则相应降低流量,确保单位长度的用胶量恒定。

**3. 闭环实时反馈与补偿系统:**

这是保证出胶量高度一致的核心技术。系统在出胶管路上安装了高精度的流量计和压力传感器,构成一个闭环控制回路。

* **流量监控:** 流量计持续监测实际出胶量,并将数据反馈给控制器。

* **实时比对与修正:** 控制器将实测流量与设定值进行毫秒级比对。一旦检测到微小偏差(可能因胶水粘度变化、泵体磨损、管路压力波动引起),立即发出指令,动态调节泵的转速或阀门的开度,进行实时补偿,确保从第一块板到最后一块板,实际出胶量始终稳定在设定目标上。

**总结而言,** 现代全自动淋胶机已不再是简单的执行重复动作的机械。它通过“视觉识别定位、参数自动匹配、闭环实时调控”三位一体的智能化方案,成功地将板材尺寸不一这一变量纳入可控范围,最终在变化的基材上,实现了一致、稳定、高效的出胶效果。

全自动淋胶机,以恒定精准提升产品一致性,用智能工艺解放生产力

全自动淋胶机,以恒定精准提升产品一致性,用智能工艺解放生产力

全自动淋胶机胶水配比不精准的后果

全自动淋胶机胶水配比不精准的后果

**解放双手,智造未来:全自动淋胶机生产线如何重塑生产效率*

**解放双手,智造未来:全自动淋胶机生产线如何重塑生产效率*

板材尺寸不一时,全自动淋胶机如何保持出胶量一致?

板材尺寸不一时,全自动淋胶机如何保持出胶量一致?